БЕСТРАНШЕЙНЫЕ СПОСОБЫ ПРОКЛАДКИ КОММУНИКЦИЙ

В настоящий момент при строительстве инженерных коммуникаций применяется два основных способа производства работ:

— открытый способ с устройством траншеи;

— закрытый способ (так называемая бестраншейная прокладка).

Учитывая плотность застройки объектов как гражданского, так и промышленного назначения, зачастую, прокладка открытым способом не представляется возможной как с технической, так и с экономической точек зрения. Повышается стоимость и трудоемкость работ, удлиняются сроки реализации проектов, возникает необходимость в переносе существующих коммуникаций и сооружений (как подземных, так и надземных).

Бестраншейная прокладка коммуникаций – это наиболее простой и современный метод обустройства основных коммуникационных сетей. Суть метода заключается в минимизации земляных работ, что позволяет сохранить в целостности ландшафт участка, дороги, надземные строения и иные сооружения.

В настоящий момент бестраншейная прокладка коммуникаций применяется для решения двух основных задач:

— реконструкция существующих коммуникаций;

— прокладка коммуникаций по новому следу.

Разнообразие методов позволяет подобрать оптимальный способ — в зависимости от сложности участка или плотности застройки.

Рассмотрим основные способы прокладки коммуникаций по новому следу. Направленное шнековое бурение. Диаметр прокладываемого трубопровода составляет от 100 мм до 1,6 м. Максимальная длина прокладки составляет 120 м. Данный метод применяется в наиболее стесненных условиях производства работ. В качестве основного материала прокладываемых трубопроводов используется сталь.

В качестве примера использования метода шнекового бурения, рассмотрим объект «Реконструкция Минской ТЭЦ-2 с установкой электрокотлов». Заданием на проектирование были предусмотрены работы по реконструкции системы инженерных сетей.

Ввиду наличия стесненных условий, было принято решение выполнять участок канализации закрытым способом, методом направленного шнекового бурения.

Бурошнековые установки работают по принципу транспортировки разработанного грунта шнеками. Принцип работы одновременно и простой и логичный: шнек, расположенный внутри стальной обсадной трубы, передает крутящий момент от привода к режущей головке. Одновременно он транспортирует разработанный грунт от забоя к стартовой шахте. Таким образом — труба за трубой — ведется проходка. Затем проходческие трубы вытягиваются в приемную шахту, а в скважину устанавливается рабочая труба.

Бурошнековые установки могут быть длинномерными и компактными. При использовании компактных установок существует возможность выполнения работ как из котлована, так и из проектируемого железобетонного колодца (максимальный диаметр прокладываемого трубопровода не должен превышать 620 мм, диаметр колодца 2,0 м). При использовании длинномерных машин необходимо устраивать рабочий и приемный котлованы. Размеры зависят от конкретной машины и колеблются от 3 до 6 м. Приемный котлован – 2-3 м.

Рассмотрим устройство сети канализации на участках от колодца ФК4 – ФК3 – ФК 58 сущ.

На этом слайде мы видим необходимое раскрытие траншеи для устройство указанного участка канализации. Осложняющим фактором стало то, что трасса канализации проходит под железной дорогой. Исходя из вышесказанных условий было принято решение выполнять устройство этих участком методом шнекового бурения.

Работы велись из колодца в колодец. В качестве рабочего оборудования была использована установка направленного шнекового бурения производства фирмы Bohrtec BM400. Для размещения установки в колодце, минимальный размер колодца из которого ведутся работы должен быть 2,0 м. Исходя из этих требований, колодец ФК3, выступающий в качестве рабочего, был заложен диаметром 2 м. Ввиду стесненных условий, колодец ФК3 был выполнен опускным методом.

В результате применения метода шнекового бурения значительно сократилась стоимость производства СМР и сохранились существующие надземные сооружения.

Рассмотренный выше метод шнекового бурения является частным случаем микротоннелирования.

При микротоннелировании диаметр прокладываемого трубопровода составляет от 400 мм до 4,8 м. Максимальная длина прокладки составляет 200 м без промежуточных станций продавливания и в районе 1000 м при условии выполнения промежуточных станций.

Материалы труб могут быть любыми:

— железобетон;

— сталь;

— керамика;

— полистербетон.

Последовательность производства работ и принцип работы заключается в следующем:

- Выполняется стартовая шахта. Обустраивается упорная стена, осуществляется монтаж домкратной станции и оборудования. В стартовую шахту монтируется проходческая установка по блокам

- Выполняется подключение трубопроводов: подающего, транспортногои подачи бентонита. Осуществляется подключение машины к оборудованию.

- Проходческая установка задавливается в грунт

- Рабочий орган разрабатывает грунт в забое тоннеля

- Разработанный грунт поступает в конусную дробилку, измельчается и смешивается с водой.

- Образованная пульпа поступает в сепарационную установку. Там, грунт отделяется от воды. Грунт увозится, а вода подается обратно в установку по подающему трубопроводу.

- Для снижения трения между трубой и окружающим грунтом используется бентонитовая суспензия. Она подается по трубопроводу подачи бентонита и поступает наружу через кольцевые зазоры, расположенные через равные расстояния по всей длине трубопровода.

- Трубы наращиваются с помощью болтов. На стыки труб устанавливаются резиновые прокладки для герметизации.

- После завершения работ по устройству тоннеля, тоннелепроходческая установка выдавливается в приемную шахту и демонтируется.

Затем по звеньям демонтируются подающий и транспортный трубопроводы. Трубопровод подачи бентонита сматывается.

В ближайшем будущем отделом ОПОС планируется внедрение метода микротоннелирования для прокладки канализационного коллектора в г. Гомеле.

Выше были представлены методы производства работ при новом строительстве. Рассмотрим варианты замены существующих трубопроводов.

Реконструкция коммуникаций требуется при выходе срока эксплуатации трубопроводов, при разрушении трубопроводов, или при необходимости изменения диаметра существующего трубопровода.

Рассмотрим основные методы бестраншейной реконструкции существующих коммуникаций:

- Реновация трубопроводов

- Санация трубопроводов

Реновацию рекомендуется применять для трубопроводов из хрупких материалов: керамика, асбестоцемент, чугун, бетон. (слайд 12)

В объекте «Реконструкция ТЭЦ-2 с установкой электрокотлов», о котором уже было сказано выше, был применен метод реновации трубопроводов.

В рамках проведения работ по реконструкции системы инженерных сетей, необходимо было заменить участок сети бытовой канализации. Существующая сеть канализации имела следующие характеристики: Ø200 мм, материал трубы – керамика. Заменялся трубопровод на полиэтиленовый, диаметром 225 мм. Производство работ по бестраншейной замене трубопровода канализации было предусмотрено выполнять комплексом оборудования МПС по захваткам с использованием рабочего и приемного котлованов, образованных проектируемыми колодцами.

Принцип метода заключается в следующем: в участок старого трубопровода вводится оборудование с пневмолотом, которое протягивается по трубе, разрушая старый трубопровод. Одновременно с разрушением по следу существующего трубопровода затягивается новый трубопровод. В качестве материала для нового трубопровода используется полиэтилен и сталь.

Работы производятся в следующей последовательности:

- Монтаж технологического оборудования

- Разрушение старого трубопровода с одновременным протаскиванием нового

- Демонтаж оборудования

- Гидравлического испытание нового трубопровода.

- В случае необходимости, работы можно производить из колодцев. Минимальный диаметр существующего колодца составляет 1,0 м.

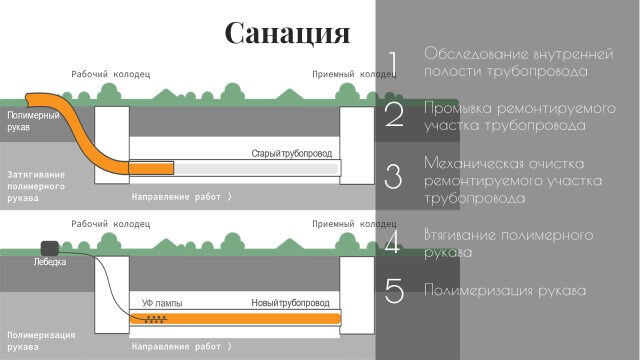

Санация трубопроводов. Метод санации может применяться для бетонных, чугунных, керамических, асбестоцементных трубопроводов. При санации трубопроводов, диаметр нового трубопровода уменьшается, по сравнению с существующим.

Указанный метод дает возможность восстанавливать работоспособность трубопроводов внутренним диаметром от 150 до 1600 мм, имеющие сквозные повреждения и местные разрушения стенок, а также обеспечить защиту поверхности внутренней стенки существующего трубопровода от коррозии и абразивного износа.

Восстановление трубопровода производится по участкам, ограниченным двумя колодцами.

При подготовке трубопровода выполняется отключение ремонтируемого участка от основного трубопровода, организация временного обводного участка трубопровода (при необходимости), подводится обследование внутренней полости трубопровода, промывка и/или прочистка участка трубопровода, подлежащего ремонту.

Для проведения обследования рекомендуется использовать транспортный модуль на колесном ходу с установленной на нем видеокамерой.

Втягивание полимерного рукава осуществляется при помощи строительных лебедок. Перед полимеризацией производится раскрытие рукава. Раскрытие рукава обеспечивается подачей в его полость сжатого воздуха от компрессора.

Полимеризация осуществляется путем введения в раскрытый рукав цепочки ультрафиолетовых излучателей. Зажигаются все лампы цепочки УФ ламп, ламповая цепочка медленно протягивается по трубе, позволяя полимерному рукаву затвердеть.

После завершения процесса полимеризации, все оборудование извлекается из трубы, производится повторная видеодиагностика и гидравлические испытания нового трубопровода.

Таким образом, методы бестраншейной прокладки и замены подземных коммуникаций существенно расширили возможности современного проектирования, особенно в стесненных условиях выполнения работ.

Подготовил: Деменьева Мария, инженер 2 кат ОПОС