29 сентября 2021 года РУП «Белнипиэнергопром» получило положительное заключение Госстройэкспертизы по объекту Реконструкция Минской ТЭЦ-3 с заменой выбывающих мощностей очереди 14 Мпа. 1-ая очередь

Заключение Госстройэкспертизы

29 сентября 2021 года РУП «Белнипиэнергопром» получило положительное заключение Госстройэкспертизы по объекту Модернизация насосной пенно-пожарного тушения основного мазутного хозяйства.

BIM -ТЕХНОЛОГИИ –ПРОБЛЕМЫ ВНЕДРЕНИЯ В ПРОЕКТНЫХ ОРГАНИЗАЦИЯХ

BIM -ТЕХНОЛОГИИ –ПРОБЛЕМЫ ВНЕДРЕНИЯ В ПРОЕКТНЫХ ОРГАНИЗАЦИЯХ

Информационное моделирование объекта (BIM) — это процесс создания объекта и управления информацией.

Переход к BIM-моделированию позволяет связывать все сведения, вырабатываемые в процессе проектирования в единую взаимосвязанную, хранимую в BIM-модели базу данных.

Модель поддерживает работу с данными в течение всего жизненного цикла: периода проектирования, возведения, эксплуатации и окончательного сноса (утилизации) здания.

Поэтому BIM – это не завершенная модель. Информационная модель любого здания постоянно находится в развитии, по мере необходимости пополняется все более новой информацией.

BIM-технологии помогают контролировать процесс строительства — отслеживать сроки производства работ, выявлять отставания, рассчитывать ресурсы, фиксировать отступления от проекта. Подрядчик производит исполнительную съемку. По её итогам, выполняет дополнение BIM-модели с учетом фактически выполненных конструкций, инженерных систем и смонтированного оборудования. Результатом этой работы является исполнительная BIM-модель.

Эксплуатация вносит в модель массу дополнений. Это новые данные, необходимые для эффективной эксплуатации всех элементов здания (плановые ремонты, амортизация, замена расходников). А также, для решения задач, возникающих у пользователей здания. Результатом этой работы является эксплуатационная BIM-Модель. В период эксплуатации, с помощью информационной модели производится контроль состояния конструкций, инженерных систем и оборудования. После ремонтов или замены оборудования Эксплуатация так же обязана вносить соответствующие изменения в модель. Сила технологии BIM — в комплексной работе с объектом.

Основным преимуществом внедрения BIM-моделирования является результат работы. Строительные объекты, построенные с применением BIM, отличаются хорошим качеством застройки, архитектурой, продуманной инфраструктурой, удобством и безопасностью. При проектировании можно выделить:

1.Возможность автоматического создания проектно-сметной документации высокого качества. Изначально создается модель, из этой модели можно вывести документацию. Есть возможность автоматизировано выявлять коллизии на всех стадиях проектирования и эффективно устранять их. Экономические сведения так же помещаются непосредственно в модель и изменяются вместе с ней, в любой момент, давая на выходе сметную оценку.

- Сокращение сроков проектирования.

Исправление проектных ошибок на ранних стадиях ведет к сокращению сроков проектирования, а также к сокращению до 40% затрат на внесение изменения в проектную документацию. После добавления изменений в геометрию BIM-модели, или в другие ее данные, происходит автоматическое обновление всех взаимосвязанных видов, параметров, документов – вся модель динамически изменяется.

- Создание единой рабочей среды.

Среда общих данных (СОД) — это хранилище, к которому имеют доступ все проектные команды. Вы создаёте единую рабочую среду не только для проектировщиков, но и для юристов, владельца/арендатора, эколога, оценщика и финансиста, эксплуатационной службы, которые получают полную информацию об объекте. Коммуникация и совместная работа в проекте становятся прозрачными.

4.Возможность использования информации на протяжении всего жизненного цикла здания.

Как уже говорилось выше в модель вносят изменения и на стадии строительства, и на стадии эксплуатации.

Производители программного обеспечения очень ярко рассказывают о всех выгодах и преимуществах новой технологии, но никто не затрагивает проблемы, с которыми можно столкнуться на пути внедрения БИМ. Рассмотрим проблемы, которые возникают при введении БИМ-технологий в проектной организации:

- Изменение порядка создания проектной документации

Один из главных принципов БИМ состоит в том, что изначально закладывается разработка единой виртуальной модели, из которой затем выводят чертежи.

Все проектировщики должны работать вместе с самого начала, передавая данные друг другу через СОД.

В случае с BIM-технологией уже на стадии «Архитектурного проекта» нужно cмоделировать каждый уголок вашего здания в достаточной степени детализации, чтобы получить точные спецификации и корректные чертежи. Недостаточно построить принципиальную схему, фасад, разрез.

Следовательно, необходимо внести изменения в существующий, складывавшийся годами порядок создания проектной документации. Это процесс достаточно тяжелый и растянут во времени

Отсутствие перехода приводит к схеме, которая противоречит основному принципу BIM- получению чертежей из модели. Схема изображена на слайде.

На схеме видно, что изначально разрабатываются чертежи, затем по чертежам моделируется объект и проверяется на коллизии. В случае выявления коллизий, изменения вносятся в модель и документацию. После чего необходимо еще раз проверить модель на коллизии и выполнять этот круг, пока все коллизии не будут устранены. Это приводит к увеличению времени проектирования.

Отсутствие базы 3D элементов, «стандартов» оформления, инструкций

Модель состоит не из линий и штриховок, а из отдельных 3D элементов: балок, колонн, соединительных деталей, трубопроводной арматуры, элементов для оформления чертежей и других.

Программное обеспечение не предоставляет пользователям полностью готовой элементной базы, которую бы проектировщик мог сразу задействовать в работе.

Элементы необходимо создавать с нуля или дорабатывать скачанные из интернета под стандарты проекта и организации.

Необходимо создать элементы для оформления чертежей, рамки для листов и таблицы для спецификаций.

Также необходима адаптация шаблонов под стандарты. Необходимо разработать внутренний BIM-стандарт и инструкции.

Все это приводит к тому, что проектировщику чаще проще и быстрее изначально разработать и оформить документацию в 2D, где эта «База» уже наработана.

Внедрение любой инновации сопровождается дополнительными финансовыми затратами.

При переходе на БИМ-технологию необходимо приобрести новые программные комплексы, работа с которыми потребует большей мощности от компьютеров.

Переход на новое программное обеспечение влечет за собой дополнительные затраты, связанные с обучением персонала. Требуется выделить в рабочем графике сотрудников дополнительное время на обучение, в течении которого они не смогут осуществлять свою основную рабочую функцию, что может привести к задержкам в работе над текущими проектами.

В состав проектной команды должны быть введен БИМ-менеджер и специалисты, которые освоили БИМ-технологии или ПО, в котором необходимо работать.

Интеграция информационных моделей, разработанных в разном ПО.

Технологии информационного моделирования предполагают наличие целого комплекса программ.

Найти программу, которая хорошо адаптирована для работы конкретной специальности не вызывает сложностей. Сложности возникают при передаче информации из одного ПО в другое.

Несмотря на провозглашенный разработчиками программного обеспечения единый подход к основам BIM и свободный обмен информацией между платформами Autodesk, Tekla, AVEVA и другими, фактически выполнить это условие без потери значительной части информации сегодня не представляется возможным. По сути, проектная организация, принявшая на вооружение тот или иной программный комплекс, становится заложником его производителя.

Поэтому важно выбрать грамотную «связку» ПО, что бы геометрия и атрибутивное наполнение модели сохранялось полностью или с минимальными потерями.

В настоящее время основное ПО для разработки технологической части — АВЕВА. Другие разделы выполняются в ПО РЕВИТ. Для передачи данных между разделами мы используем формат IFC. На сегодняшний день это наиболее оптимальный вариант для интеграции, но и он не идеальный.

При проектировании конструкций со сложной геометрией приходится сталкиваться с потерей геометрической и пространственной информации. Так же формат IFC не может передавать параметрические объекты с поддержкой динамического изменения их рабочих параметров, он создаёт статические объекты. Универсального решения проблемы корректного обмена данными пока не существует.

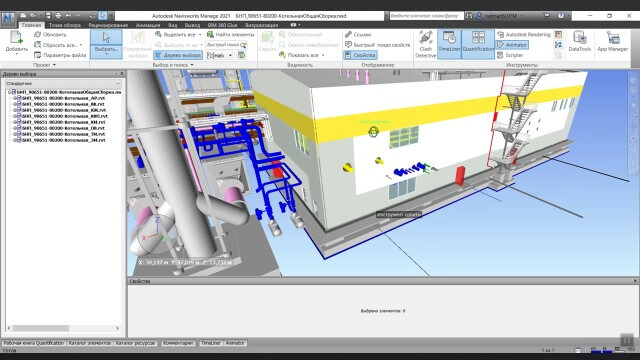

Выполненные разделы проекта собирают в общую сборку. Здесь можно увидеть различия в передаче геометрии. Вы можете посмотреть модель с разных сторон, изучить её состав, сделать разрезы, увидеть свойства каждого элемента и просто пройтись по объекту.

Выполненные разделы проекта собирают в общую сборку. Здесь можно увидеть различия в передаче геометрии. Вы можете посмотреть модель с разных сторон, изучить её состав, сделать разрезы, увидеть свойства каждого элемента и просто пройтись по объекту.

Слева можно видеть дерево выбора проекта, где соблюдается четкая иерархия. 1 уровень-это деление сборки на разделы проекта. 2-ой уровень-это вид 3д компонента, 3-й вид –тип 3Д-компонента, 4 уровень – 3д компонент.

У каждого элемента должны быть свойства, которые передают всю необходимую информацию. Вот эти свойства могут быть переданы некорректно или отсутствовать.

Рядовые сотрудники противятся внедрению чего-то нового, поскольку это требует от них усилий по освоению новых ПО и определенных изменений привычного ритма. Скрытое или явное сопротивление нововведениям возникает на фоне страха перед чем-то новым и недоверия к новому ПО.

Для предотвращения снижения производительности, сотрудники переходят на новую технологию «без отрыва от производства», до обеда осваивают BIM, а после обеда возвращаются за CAD, и всё это без снижения требований по объему выполняемой работы.

В таком случае сотрудники не стараются освоить новые технологии — для них важнее сохранить свой уровень доходов.

На основании возникающих проблем при внедрении БИМ-технологий в проектной организации, можно сформулировать рекомендации для того, чтобы их избежать или минимизировать.

- Определить цель перехода на BIM-технологии.

- Ввести административно-кадровые изменения. Пригласить на работу BIM-менеджера.

- Изучить различные ПО и их совместную работу для решения задач организации.

- Создать «базу» для работы.

- Провести обучение сотрудников

- Разработать систему мотивации для сотрудников, освоивших БИМ-технологии

- Выпускать рабочую документации из модели.

- Постоянное развитие

Подготовили: ведущие инженеры Ковалёва А.В. и Рудьман С.Г.

БЕСТРАНШЕЙНЫЕ СПОСОБЫ ПРОКЛАДКИ КОММУНИКЦИЙ

БЕСТРАНШЕЙНЫЕ СПОСОБЫ ПРОКЛАДКИ КОММУНИКЦИЙ

В настоящий момент при строительстве инженерных коммуникаций применяется два основных способа производства работ:

— открытый способ с устройством траншеи;

— закрытый способ (так называемая бестраншейная прокладка).

Учитывая плотность застройки объектов как гражданского, так и промышленного назначения, зачастую, прокладка открытым способом не представляется возможной как с технической, так и с экономической точек зрения. Повышается стоимость и трудоемкость работ, удлиняются сроки реализации проектов, возникает необходимость в переносе существующих коммуникаций и сооружений (как подземных, так и надземных).

Бестраншейная прокладка коммуникаций – это наиболее простой и современный метод обустройства основных коммуникационных сетей. Суть метода заключается в минимизации земляных работ, что позволяет сохранить в целостности ландшафт участка, дороги, надземные строения и иные сооружения.

В настоящий момент бестраншейная прокладка коммуникаций применяется для решения двух основных задач:

— реконструкция существующих коммуникаций;

— прокладка коммуникаций по новому следу.

Разнообразие методов позволяет подобрать оптимальный способ — в зависимости от сложности участка или плотности застройки.

Рассмотрим основные способы прокладки коммуникаций по новому следу. Направленное шнековое бурение. Диаметр прокладываемого трубопровода составляет от 100 мм до 1,6 м. Максимальная длина прокладки составляет 120 м. Данный метод применяется в наиболее стесненных условиях производства работ. В качестве основного материала прокладываемых трубопроводов используется сталь.

В качестве примера использования метода шнекового бурения, рассмотрим объект «Реконструкция Минской ТЭЦ-2 с установкой электрокотлов». Заданием на проектирование были предусмотрены работы по реконструкции системы инженерных сетей.

Ввиду наличия стесненных условий, было принято решение выполнять участок канализации закрытым способом, методом направленного шнекового бурения.

Бурошнековые установки работают по принципу транспортировки разработанного грунта шнеками. Принцип работы одновременно и простой и логичный: шнек, расположенный внутри стальной обсадной трубы, передает крутящий момент от привода к режущей головке. Одновременно он транспортирует разработанный грунт от забоя к стартовой шахте. Таким образом — труба за трубой — ведется проходка. Затем проходческие трубы вытягиваются в приемную шахту, а в скважину устанавливается рабочая труба.

Бурошнековые установки могут быть длинномерными и компактными. При использовании компактных установок существует возможность выполнения работ как из котлована, так и из проектируемого железобетонного колодца (максимальный диаметр прокладываемого трубопровода не должен превышать 620 мм, диаметр колодца 2,0 м). При использовании длинномерных машин необходимо устраивать рабочий и приемный котлованы. Размеры зависят от конкретной машины и колеблются от 3 до 6 м. Приемный котлован – 2-3 м.

Рассмотрим устройство сети канализации на участках от колодца ФК4 – ФК3 – ФК 58 сущ.

На этом слайде мы видим необходимое раскрытие траншеи для устройство указанного участка канализации. Осложняющим фактором стало то, что трасса канализации проходит под железной дорогой. Исходя из вышесказанных условий было принято решение выполнять устройство этих участком методом шнекового бурения.

Работы велись из колодца в колодец. В качестве рабочего оборудования была использована установка направленного шнекового бурения производства фирмы Bohrtec BM400. Для размещения установки в колодце, минимальный размер колодца из которого ведутся работы должен быть 2,0 м. Исходя из этих требований, колодец ФК3, выступающий в качестве рабочего, был заложен диаметром 2 м. Ввиду стесненных условий, колодец ФК3 был выполнен опускным методом.

В результате применения метода шнекового бурения значительно сократилась стоимость производства СМР и сохранились существующие надземные сооружения.

Рассмотренный выше метод шнекового бурения является частным случаем микротоннелирования.

При микротоннелировании диаметр прокладываемого трубопровода составляет от 400 мм до 4,8 м. Максимальная длина прокладки составляет 200 м без промежуточных станций продавливания и в районе 1000 м при условии выполнения промежуточных станций.

Материалы труб могут быть любыми:

— железобетон;

— сталь;

— керамика;

— полистербетон.

Последовательность производства работ и принцип работы заключается в следующем:

- Выполняется стартовая шахта. Обустраивается упорная стена, осуществляется монтаж домкратной станции и оборудования. В стартовую шахту монтируется проходческая установка по блокам

- Выполняется подключение трубопроводов: подающего, транспортногои подачи бентонита. Осуществляется подключение машины к оборудованию.

- Проходческая установка задавливается в грунт

- Рабочий орган разрабатывает грунт в забое тоннеля

- Разработанный грунт поступает в конусную дробилку, измельчается и смешивается с водой.

- Образованная пульпа поступает в сепарационную установку. Там, грунт отделяется от воды. Грунт увозится, а вода подается обратно в установку по подающему трубопроводу.

- Для снижения трения между трубой и окружающим грунтом используется бентонитовая суспензия. Она подается по трубопроводу подачи бентонита и поступает наружу через кольцевые зазоры, расположенные через равные расстояния по всей длине трубопровода.

- Трубы наращиваются с помощью болтов. На стыки труб устанавливаются резиновые прокладки для герметизации.

- После завершения работ по устройству тоннеля, тоннелепроходческая установка выдавливается в приемную шахту и демонтируется.

Затем по звеньям демонтируются подающий и транспортный трубопроводы. Трубопровод подачи бентонита сматывается.

В ближайшем будущем отделом ОПОС планируется внедрение метода микротоннелирования для прокладки канализационного коллектора в г. Гомеле.

Выше были представлены методы производства работ при новом строительстве. Рассмотрим варианты замены существующих трубопроводов.

Реконструкция коммуникаций требуется при выходе срока эксплуатации трубопроводов, при разрушении трубопроводов, или при необходимости изменения диаметра существующего трубопровода.

Рассмотрим основные методы бестраншейной реконструкции существующих коммуникаций:

- Реновация трубопроводов

- Санация трубопроводов

Реновацию рекомендуется применять для трубопроводов из хрупких материалов: керамика, асбестоцемент, чугун, бетон. (слайд 12)

В объекте «Реконструкция ТЭЦ-2 с установкой электрокотлов», о котором уже было сказано выше, был применен метод реновации трубопроводов.

В рамках проведения работ по реконструкции системы инженерных сетей, необходимо было заменить участок сети бытовой канализации. Существующая сеть канализации имела следующие характеристики: Ø200 мм, материал трубы – керамика. Заменялся трубопровод на полиэтиленовый, диаметром 225 мм. Производство работ по бестраншейной замене трубопровода канализации было предусмотрено выполнять комплексом оборудования МПС по захваткам с использованием рабочего и приемного котлованов, образованных проектируемыми колодцами.

Принцип метода заключается в следующем: в участок старого трубопровода вводится оборудование с пневмолотом, которое протягивается по трубе, разрушая старый трубопровод. Одновременно с разрушением по следу существующего трубопровода затягивается новый трубопровод. В качестве материала для нового трубопровода используется полиэтилен и сталь.

Работы производятся в следующей последовательности:

- Монтаж технологического оборудования

- Разрушение старого трубопровода с одновременным протаскиванием нового

- Демонтаж оборудования

- Гидравлического испытание нового трубопровода.

- В случае необходимости, работы можно производить из колодцев. Минимальный диаметр существующего колодца составляет 1,0 м.

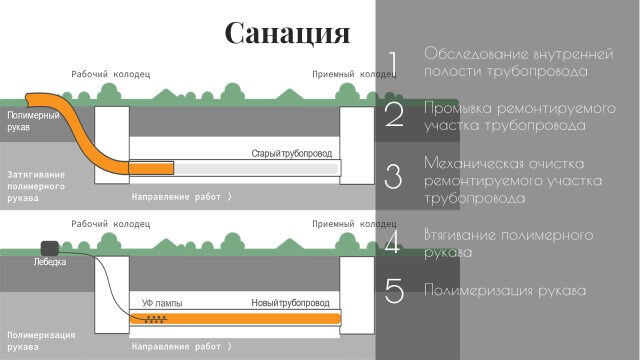

Санация трубопроводов. Метод санации может применяться для бетонных, чугунных, керамических, асбестоцементных трубопроводов. При санации трубопроводов, диаметр нового трубопровода уменьшается, по сравнению с существующим.

Указанный метод дает возможность восстанавливать работоспособность трубопроводов внутренним диаметром от 150 до 1600 мм, имеющие сквозные повреждения и местные разрушения стенок, а также обеспечить защиту поверхности внутренней стенки существующего трубопровода от коррозии и абразивного износа.

Восстановление трубопровода производится по участкам, ограниченным двумя колодцами.

При подготовке трубопровода выполняется отключение ремонтируемого участка от основного трубопровода, организация временного обводного участка трубопровода (при необходимости), подводится обследование внутренней полости трубопровода, промывка и/или прочистка участка трубопровода, подлежащего ремонту.

Для проведения обследования рекомендуется использовать транспортный модуль на колесном ходу с установленной на нем видеокамерой.

Втягивание полимерного рукава осуществляется при помощи строительных лебедок. Перед полимеризацией производится раскрытие рукава. Раскрытие рукава обеспечивается подачей в его полость сжатого воздуха от компрессора.

Полимеризация осуществляется путем введения в раскрытый рукав цепочки ультрафиолетовых излучателей. Зажигаются все лампы цепочки УФ ламп, ламповая цепочка медленно протягивается по трубе, позволяя полимерному рукаву затвердеть.

После завершения процесса полимеризации, все оборудование извлекается из трубы, производится повторная видеодиагностика и гидравлические испытания нового трубопровода.

Таким образом, методы бестраншейной прокладки и замены подземных коммуникаций существенно расширили возможности современного проектирования, особенно в стесненных условиях выполнения работ.

Подготовил: Деменьева Мария, инженер 2 кат ОПОС

Опыт внедрения электрообогрева в жилых домах в Республике Беларусь

Опыт внедрения электрообогрева в жилых домах в Республике Беларусь

Одним из новых направлений, связанных с вводом в эксплуатацию БелАЭС, является использование электроэнергии для нужд теплоснабжения и горячего водоснабжения в жилой застройке, как многоквартирной так и усадебной.

На основании уже построенных объектов, Министерством архитектуры и строительства Республики Беларусь в 2019 году был утвержден «Альбом проектных решений систем отопления и горячего водоснабжения жилых зданий с использованием электрической энергии». Из общего количества предоставленной информации экспертами были отобраны следующие три варианта, которые предлагаются Вашему вниманию:

Вариант 1

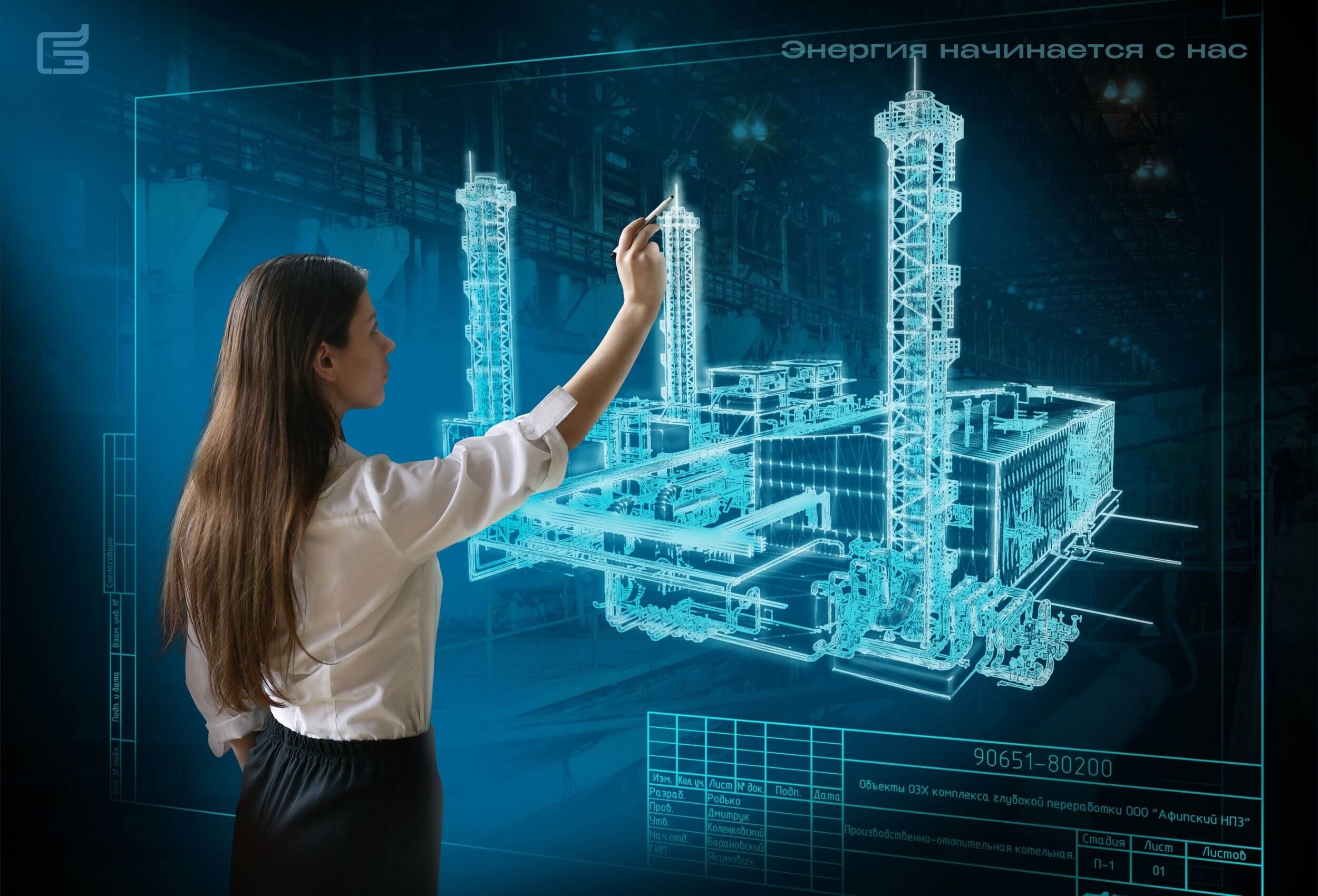

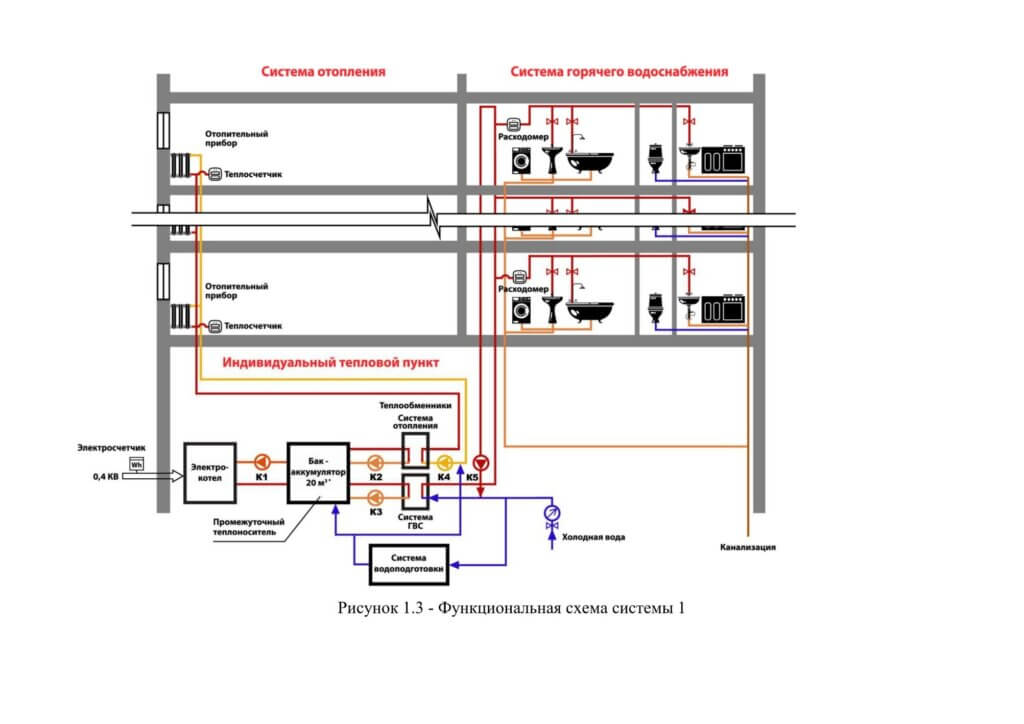

По варианту 1 в индивидуальном тепловом пункте каждого многоквартирного дома предусматривается установка общедомовых электрокотлов с баком-аккумулятором.

Суммарный объем бака-аккумулятора рассчитывается исходя из условия полного обеспечения от него нагрузки горячего водоснабжения в дневные часы. Зарядка бака-аккумулятора осуществляется в ночное время. Таким образом, в межотопительный период электрокотлы работают только в ночное время для выравнивания пиков в электросетях.

Принципиальная схема установки оборудования в здании по варианту 1 приведена на рисунке 1.

Рисунок 1 – Принципиальная схема установки оборудования в здании по

Рисунок 1 – Принципиальная схема установки оборудования в здании по

варианту 1

К достоинствам Варианта 1 стоит отнести:

- эксплуатационную устойчивость к диверсификации источника энергии;

- возможность применения в многоквартирных жилых домах;

- возможность обеспечения максимального энергопотребления в ночное время;

- возможность использования существующих проектов домов без их существенной переработки;

- ТАРИФ НА ТЕПЛО НАСЕЛЕНИЮ – 21,9245 руб./Гкал.

Недостатками варианта же являются:

- большие капиталовложения, чем в некоторые другие схемы;

- необходимость в техобслуживании и установке системы очистки воды;

- отсутствие норм на проектирование подомовых электрокотельных.

Вариант 2

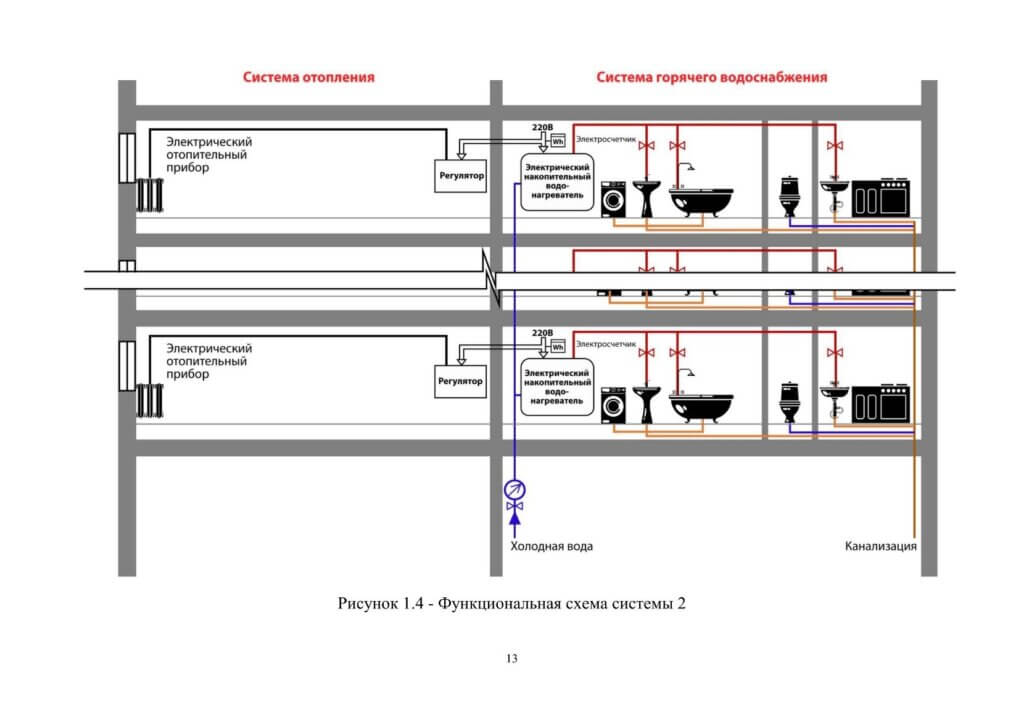

Вариант 2 предусматривает поквартирную установку электрических отопительных приборов (электроконвекторов) с накопительными электроводонагревателями.

Принципиальная схема установки оборудования в здании по варианту 2 приведена на рисунке 2.

Рисунок 2 – Принципиальная схема установки оборудования в здании по

Рисунок 2 – Принципиальная схема установки оборудования в здании по

варианту 2

Достоинствами Варианта 2 являются:

- минимальные капвложения;

- отсутствие в необходимости обслуживания;

- возможность применения в многоквартирных жилых домах;

- возможность применения в индивидуальных жилых домах;

Недостатками же:

- необходимость ввода отдельной линии для учета потребления электроэнергии;

- ТАРИФ НА ЭЛЕКТРОЭНЕРГИЮ НАСЕЛЕНИЮ – 0,0398 руб./кВт∙ч, что соответствует 46,28 руб./Гкал.

Вариант 3

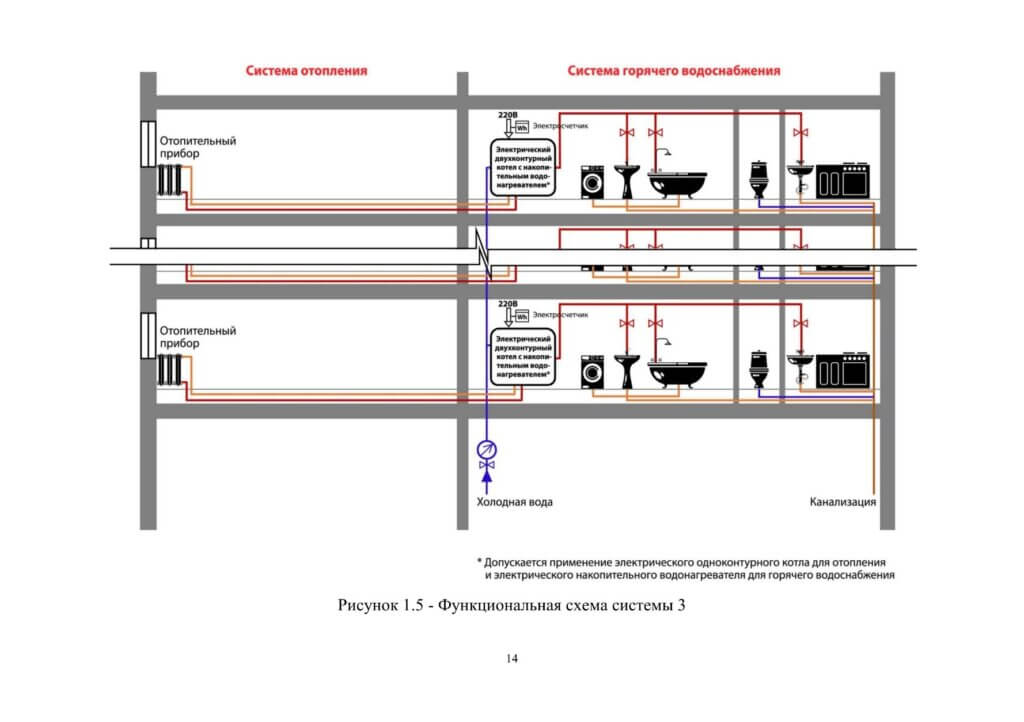

По варианту 3 предусматривается поквартирная установка электрических двухконтурных котлов (также допускается установка одноконтурных электрокотлов с электроводонагревателями).

Принципиальная схема установки оборудования в здании по варианту 3 приведена на рисунке 3.

Рисунок 3 – Принципиальная схема установки оборудования в здании по

Рисунок 3 – Принципиальная схема установки оборудования в здании по

варианту 3

Достоинствами Варианта 3 являются:

- возможность применения в многоквартирных жилых домах;

- возможность применения в индивидуальных жилых домах;

Недостатками же:

- большие капиталовложения, чем в варианты 1 и 2;

- максимальное потребление электроэнергии в дневные часы;

- необходимость ввода отдельной линии для учета потребления электроэнергии;

- необходимость в ежегодном техобслуживании;

- ТАРИФ НА ЭЛЕКТРОЭНЕРГИЮ НАСЕЛЕНИЮ – 0,0398 руб./кВт∙ч, что соответствует 46,28 руб./Гкал.

Сравнение вариантов с точки зрения инвесторов

В результате качественного сравнения вариантов, можно сказать, что вариант 1 является более предпочтительным, т.к.:

— обладает эксплуатационной устойчивостью;

— может применяться в многоквартирных домах

— обладает возможностью обеспечения максимального энергопотребления в ночное время.

Таблица 1 – Качественное сравнение вариантов

| Качественная характеристика | Вариант | ||

| 1 (с домовой электрокотельной с баками-аккумуляторами) |

2 (с электроконвекторами и водонагревателями) |

3 (с поквартирными электрокотлами) |

|

| Эксплуатационная устойчивость к диверсификации источника энергии | + | – | – |

| Применение в многоквартирных жилых домах | + | + | – |

| Применение в индивидуальных жилых домах | – | + | + |

| Возможность применения возобновляемых источников энергии | + | – | + |

| Возможность обеспечения максимального энергопотребления в ночное время | + | – | – |

Однако для инвесторов одним из факторов выбора варианта теплоснабжения являются удельные капиталовложения в установку теплогенерирующего оборудования. По объектам-аналогам для предпроектных расчетов в 2021 г. были определены следующие удельные капиталовложения.

Таблица 2 – Удельные капиталовложения по вариантам, долл./м²

| Оборудование | Вариант | ||

| 1 (с домовой электрокотельной с баками-аккумуляторами) |

2 (с электроконвекторами и водонагревателями) |

3 (с поквартирными электрокотлами) |

|

| Электрокотельная с баками-аккумуляторами, радиаторы отопления и пр. с монтажом | 80,3 | – | – |

| Электрический конвектор, водонагреватель и пр. с монтажом | – | 37,2 | – |

| Электрокотлы, электроводонагреватели, радиаторы отопления и пр. с монтажом | – | – | 58,7 |

| Внутридомовая электропроводка | – | 34,2 | 31,2 |

| Итого | 80,3* | 71,4* | 89,9* |

| * коэффициенты требуют уточнения в начале каждого года | |||

Капиталовложения во внешнее электросетевое возведение зависят от многих факторов, поэтому их расчетом занимается РУП «Белэнергосетьпроект».

Как мы видим, Вариант 2 предусматривающий теплоснабжение от электрических конвекторов с электроводонагревателями является наиболее выгодным с точки зрения инвесторов.

Сравнение вариантов теплоснабжения с точки зрения потребителя

Для потребителей одним из факторов при выборе жилья с системой теплоснабжения от электричества является стоимость тепла (руб. за Гкал).

Таким образом на основании тарифов на энергоресурсы, утвержденных Постановлением Совета Министров Республики Беларусь от 31.12.2020 № 795 ориентировочная стоимость составит

Таблица – Тарифы на 2021 год для населения по Республике Беларусь

| Значения | Размерность | |

| Тепловая энергия для нужд отопления и горячего водоснабжения:

‒ с 01 января по 31 мая ‒ с 01 июня по 31 декабря |

20,6216 21,9245 |

руб./Гкал |

| Электрическая энергия для нужд отопления, отопления и горячего водоснабжения в жилых домах (квартирах), не оборудованных в установленном порядке системами централизованного тепло- и газоснабжения, при наличии отдельного (дополнительного) прибора индивидуального учета расхода электрической энергии для нужд отопления, отопления и горячего водоснабжения:

‒ с 01 января по 31 мая ‒ с 01 июня по 31 декабря |

0,0374 0,0398 |

руб./кВт*ч |

Таблица – Сравнение вариантов теплоснабжения для потребителя

| Вариант | ||||

| от системы централизованного теплоснабжения |

1 от домовой электрокотельной с баками-аккумуляторами |

2 от электроконвекторов с водонагревателями |

3 от поквартирных электрокотлов |

|

| Годовые затраты на покупку/производство тепла, руб. | 166,66 | 166,66 | 351,63 | 351,63 |

| Обслуживание, руб. | — | — | — | 100 |

| Суммарные годовые затраты, руб. | 166,66 | 166,66 | 351,63 | 451,63 |

| Удельная стоимость теплоснабжения: | ||||

| руб./Гкал | 21,27 | 21,27 | 44,88 | 57,65 |

| руб./м² | 2,78 | 2,78 | 5,86 | 7,53 |

На основании приведенного расчета можно сделать вывод, что для потребителя наиболее выгодным является вариант 1 с подомовыми электрокотельными.

Заключение

На сегодняшний день в республике уже имеются реализованные единичные проекты многоквартирных жилых домов с использованием исключительно электрической энергии для нужд отопления и горячего водоснабжения, вот некоторые из них:

- ОАО «МАПИД» по ул. Селицкого, 31 в г. Минске «Минский дуэт» (двухэтажный жилой дом – 210,76 м²). Двухконтурный электрический котел (30 кВт), электрические полотенцесушители.

- ОАО «МАПИД» по ул. Селицкого, 31 в г. Минске «Тихий Дон» (двухэтажный жилой дом – 68,23 м²). Электрические конвекторы, электрический водонагреватель.

- ОАО «МАПИД» по ул. Селицкого, 31 в г. Минске «Наша нива» (двухэтажный жилой дом – 128,25 м²). Электрические конвекторы, электрический водонагреватель. Стоимость 1 м² – до 2,0 тыс. руб. (2020 г.).

- ул. Добромысленская, 13 в г.п. Лиозно (двухэтажный жилой дом – 406,42 м²). Электрические конвекторы, электрические водонагреватели.

- н.п. Большевик Гомельского района (5-этажный жилой дом – 3687,31 м²). Встроенная электрокотельная (2 х 105 кВт – отопление, 1 х 54 кВт – гвс, в системе ГВС используются баки-аккумуляторы). (арендное – 25 руб./мес.)

- ул. Орджоникидзе, 11 в г. Барановичи (10-этажный жилой дом – 6897,82 м²). Одноконтурные электрические котлы (4 и 6 кВт в зависимости от типа квартир), накопительные электрические водонагреватели (80 л и 100 л), электрические полотенцесушители. Лестничные клетки, лифтовые тамбуры, кладовые уборочного инвентаря, электрощитоваяи пр. отапливаются электрическими конвекторами. Стоимость 1 м² – 0,98 тыс. руб. (2018 г.).

- Многоквартирный жилой дом по ул. Воровского в г. Могилеве (3-этажный жилой дом – 1176 м²). Электрические конвекторы, электрические водонагреватели, электрические полотенцесушители. Стоимость 1 м² – 2,198 тыс. руб. (2020 г.).

- Многоквартирный жилой дом по пр. Независимости в г. Слониме (9-этажный жилой дом на 171 квартиру). Электрические конвекторы, электрические водонагреватели, электрические полотенцесушители.

- Многоквартирный жилой дом по пр. Шмидта, 3 в г. Могилеве (10-этажный жилой дом общей площадью 3934,2 м²). Электрические конвекторы, электрические водонагреватели, электрические полотенцесушители. Стоимость 1 м² – 1,418 тыс. руб. (2020 г.).

Подготовил: инженер 1 категории ОСТ Антипова Антонина

Заключение Госстройэкспертизы

22 сентября 2021 года РУП «Белнипиэнергопром» получило положительное заключение Госстройэкспертизы по объекту Реконструкция мини-ТЭЦ «Барань» с установкой водогрейного котла на МВт (торф), Оршанский район, г.Барань

5-я научно-производственная конференция молодых специалистов

16-17 сентября 2021 года прошла 5-я научно-производственная конференция молодых специалистов проектных, энергоснабжающих, ремонтных и монтажно-наладочных организаций Белорусской энергосистемы.

В этом году мероприятия выдалось масштабным.

В республиканском горнолыжном центре «Силичи» собрались представители молодежи из 14 предприятий и организаций, в том числе три из них представляли энергосистему Российской Федерации.

На торжественном открытии конференции директор РУП «Белнипиэнергопром» Юшкевич В.В. отметил, что уже традиционно проектными институтами создаются и стимулируются условия, площадка, где молодым энергетикам есть возможность продемонстрировать свой творческий потенциал и здоровые амбиции, самореализоваться в профессиональной деятельности, кроме того, молодежный форум на практике показал свою пользу, актуальность и эффективность, особенно в деле формирования перспективного кадрового резерва.

В номинации «Лучший производственный доклад» почетное первое место завоевали ведущие инженеры тепломеханического отдела Алексей Родько и Кирилл Таращук.

В номинации «Лучший исследовательский доклад» Дипломом II степени награжден ведущий инженер отдела режимной автоматики и электрических систем Никита Телюк.

Качественную подготовку перспективных инновационных презентаций с выступлениями на конференции осуществили Антонина Антипова, Мария Дементьева, Анастасия Ковалева, Наталья Шпудейко, Дарья Стасевич и Денис Ефремов.

Профсоюзный комитет РУП «Белнипиэнергопром» поддержал молодежь созданием условий по размещению, проживанию, сувенирной продукцией и организацией оригинальных развлекательных мероприятий.

Применение бака-аккумулятора тепловой энергии новой конструкции

До настоящего времени в стране не применялись баки аккумуляторы тепловой энергии, подобные тому, который установлен на Лидской ТЭЦ. Для аккумулирования тепловой энергии необходимо было устанавливать два бака запаса сетевой воды, один из которых был баком запаса обратной сетевой воды, второй – баком запаса прямой сетевой воды.

При зарядке бак обратной сетевой воды опорожнялся путем перекачки сетевой воды в обратную магистраль, а бак прямой сетевой воды заполнялся горячей сетевой водой. При ежесуточном использовании установки аккумулирования каждый из баков по одному разу опорожнялся и заполнялся сетевой водой. При этом основной проблемой является защита внутренних стенок бака от коррозии.

При эксплуатации баков-аккумуляторов без антикоррозийной защиты возникает внутренняя коррозия стенок бака (особенно в зоне переменного уровня горячей воды), коррозия трубопроводов после бака и тепловой сети в результате аэрации воды в баках, сообщающихся с атмосферой через дыхательные патрубки. Скорость коррозионного износа может достигать 0.3 — 0.5 мм/год, иногда до 1 мм/год. Поэтому при вводе в эксплуатацию и в последующем баки должны защищаться одновременно от внутренней коррозии и от аэрации воды в них. Если баки защищать только от коррозии, то имеет место аэрация воды в баках через дыхательные патрубки, связывающие внутренний объем бака с атмосферой; если баки защищать только от аэрации, то растворенный кислород попадает в баки с подпиточной водой и возникает коррозия стенок бака и трубопроводов расхода.

Для совместной защиты баков-аккумуляторов от коррозии и от аэрации применяются герметизирующие жидкости АГ — 4И, АГ — 4И — 2М (баки емкостью от 2 до 20 тыс. м3 защищаются только упомянутыми жидкостями). Эти жидкости представляют собой высокомолекулярные растворы минерального масла, не растворимые в воде и не токсичные, обладающие высокой газонепроницаемостью. Плотность герметизирующей жидкости меньше плотности воды, поэтому при заливке в бак она образует на поверхности воды слой толщиной 20 — 40 мм, который предохраняет воду от аэрации. При снижении и повышении уровня воды в баке герметизирующая жидкость создает на внутренней поверхности тонкий самовозобновляющийся слой покрытия, защищающий стенки резервуара от коррозии. Днище бака и внутренние поверхности до минимального уровня воды покрывают вручную герметизирующей жидкостью через нижний люк. Крышу бака этой жидкостью не покрывают. Герметизирующую жидкость заливают в бак-аккумулятор с помощью специально предусмотренного в проекте гидравлического устройства, состоящего из резервуара, перекачивающего насоса и трубопроводов. При использовании герметизирующей жидкости бак должен быть оборудован устройством, предупреждающим попадание герметика в трубопроводы после бака и в тепловую сеть в результате недопустимого снижения уровня воды. Перед загрузкой герметика внутреннюю поверхность стенок и днища бака промывают горячей водой и просушивают горячим воздухом.

Для совместной защиты баков-аккумуляторов от коррозии и от аэрации применяются герметизирующие жидкости АГ — 4И, АГ — 4И — 2М (баки емкостью от 2 до 20 тыс. м3 защищаются только упомянутыми жидкостями). Эти жидкости представляют собой высокомолекулярные растворы минерального масла, не растворимые в воде и не токсичные, обладающие высокой газонепроницаемостью. Плотность герметизирующей жидкости меньше плотности воды, поэтому при заливке в бак она образует на поверхности воды слой толщиной 20 — 40 мм, который предохраняет воду от аэрации. При снижении и повышении уровня воды в баке герметизирующая жидкость создает на внутренней поверхности тонкий самовозобновляющийся слой покрытия, защищающий стенки резервуара от коррозии. Днище бака и внутренние поверхности до минимального уровня воды покрывают вручную герметизирующей жидкостью через нижний люк. Крышу бака этой жидкостью не покрывают. Герметизирующую жидкость заливают в бак-аккумулятор с помощью специально предусмотренного в проекте гидравлического устройства, состоящего из резервуара, перекачивающего насоса и трубопроводов. При использовании герметизирующей жидкости бак должен быть оборудован устройством, предупреждающим попадание герметика в трубопроводы после бака и в тепловую сеть в результате недопустимого снижения уровня воды. Перед загрузкой герметика внутреннюю поверхность стенок и днища бака промывают горячей водой и просушивают горячим воздухом.

Суммарный расход герметика, обеспечивающий совместную защиту стенок и днища бака от коррозии и воды от аэрации, составляет 2.35 т для бака емкостью 1000 м3 , 5.06 т — для бака 2000 м3.

Срок службы герметизирующих жидкостей АГ-4И и АГ-4И-2М составляет не менее 3 лет. При отклонении эксплуатационных показателей герметика от допустимых значений, приводящих к нарушению плавающего слоя и аэрации, герметик заменяется новым. Толщина слоя герметика на поверхности зеркала воды в баке проверяется 1 раз в год. Если толщина слоя меньше 30 мм, герметик доливают до требуемой толщины.

Внутренний осмотр новых баков-аккумуляторов производят через 3 года эксплуатации. Инструментальное обследование стен и осмотр швов приварки поясов и днища проводят 1 раз в 3 года. Перед осмотром герметик тщательно удаляют.

В странах Европы, где широко распространено аккумулирование тепловой энергии, применяются баки-аккумуляторы иной конструкции.

Основным отличием является то, что в баке находится постоянный объем воды с переменным количеством горячей сетевой воды в верхней части бака и переменным количеством холодной сетевой воды в нижней части бака. В баке поддерживается постоянный уровень сетевой воды. При работе аккумулятора тепла холодная вода замещается горячей (зарядка аккумулятора) или горячая вода замещается холодной (разрядка аккумулятора). Одновременное хранение горячей и холодной воды в баке обеспечивается за счет разницы плотности холодной и горячей воды. Бак аккумулятор предназначен для временного хранения горячей и холодной воды. Тепловой поток в баке идет от горячей к холодной воде поэтому, для снижения прогрева холодной воды предлагается делать бак с отношением диаметра к высоте рабочего столба воды примерно 1/5, обеспечивая снижение площади контакта и прогрев холодной воды. Промежуточный слой воды с переменной температурой составляет примерно 1м.

Для определения количества тепла в аккумуляторе, по высоте слоя воды, на баке устанавливаются датчики температуры с интервалом 0,5 – 1,0м.

Для подачи и удаления горячей и холодной воды, в верхней и нижней частей бака устанавливаются затопленные водораспределительные устройства. Водораспределительные устройства должны обеспечить минимальное перемешивание холодной и горячей воды при полной зарядке или разрядке аккумулятора тепла.

Чтобы исключить насыщение сетевой воды кислородом и углекислотой в свободном пространстве бака поддерживается избыточное давление, примерно 200 мм в. ст., инертным газом или водяным паром.

Для защиты от превышения или понижения давления бак оборудуется дыхательным патрубком с гидравлическим уплотнением, переливным затопленным устройством и другими системами защиты и аварийного предупреждения.

Таким образом данная конструкция бака-аккумулятора лишена тех недостатков, которые свойственны установке аккумулирования с двумя баками-запаса сетевой воды. Это позволяет существенно повысить надежность, снизить металлоемкость, сократить занимаемую установкой аккумулирования площадь.

Комплексом мер по режимной интеграции Белорусской АЭС в энергосистему предусматривается установка на ряде котельных электрокотлов с баками-аккумуляторами тепловой энергии, что и предопределило потребность во внедрении баков-аккумуляторов новой конструкции, инициатором которой и стал РУП «Белнипиэнергопром».

Сотрудники РУП «Белнипиэнергопром» детально изучили опыт эксплуатации таких баков, на конкретных примерах ознакомились с их конструкцией. Это позволило сформулировать основные технические требования и подготовить техническое задание на разработку конструкторской документации. Проектно-конструкторская документация была разработана польской компанией «EnergoProjekt».

Результатом проведенной работы стало то, что баки-аккумуляторы новой конструкции установлены на Лидской ТЭЦ, Северной миниТЭЦ в Гродно, Солигорской и Молодечненской миниТЭЦ, котельных на Лукомльской и Березовской ГРЭС, котельной в г. Костюковичи.

О проведении Единого дня безопасности

8 сентября 2021 года в рамках проведения Единого дня безопасности на РУП «Белнипиэнергопром» прошла практическая отработка действий работников в случае возникновения пожара.

Заключение Госстройэкспертизы

10 сентября 2021 года РУП «Белнипиэнергопром» получило положительное заключение Госстройэкспертизы по объекту Реконструкция системы пожарной сигнализации и автоматики С-2000 АРМ «ОРИОН» противопожарной защиты кабельных сооружений Светлогорской ТЭЦ